薄膜製造プロセス

年間10,000件以上の薄膜製造を、高品質かつ安定的に供給するために

ジオマテックでは、薄膜形成(成膜)はもちろん、薄膜を形成する基板材料の精密洗浄、薄膜形成後の品質検査、信頼性・耐久性の評価など、お客さまに高品質な製品を安定的にお届けできるよう万全の体制・設備を整えています。また、製造工程・品質管理体制を含めて品質を維持するため、ISO9001(品質マネジメントシステム:QMS)を有効活用しています。

基本的な流れ

ジオマテックの薄膜製造プロセスの基本的な流れは以下の通り。その他にも、薄膜形成の前後工程となる基板材料の調達、切断や研磨、エッチングなどの加工も承ります

- Step1 基板材料の受入検査

- Step2 基板材料の精密洗浄

- Step3 基板材料への薄膜形成(薄膜コーティング)

- Step4 薄膜形成を行った製品の品質を検査・評価

各基本工程の紹介

Step1 基板材料の受入検査

高品質・安定供給のための最初の一歩

ジオマテックが調達、もしくは、お客さまからお預かりした基板材料について、数量や内容が正しいかはもとより、外観の傷、欠損などがないか細かなチェックを実施。異常がないことをしっかり確認することで、生産ラインへの不良品の流入を阻止します。

Step2 基板材料の精密洗浄

高品質な薄膜製造のために、欠かすことのできない精密洗浄

洗浄液や超音波のキャビテーション効果で発生させた気泡などの力で、基板材料の表面に付着した汚れをキレイに除去します。

-

自動洗浄ライン用のカセット(バスケット)に基板材料をセット -

多層式の連続自動洗浄ラインで基板材料を洗浄中

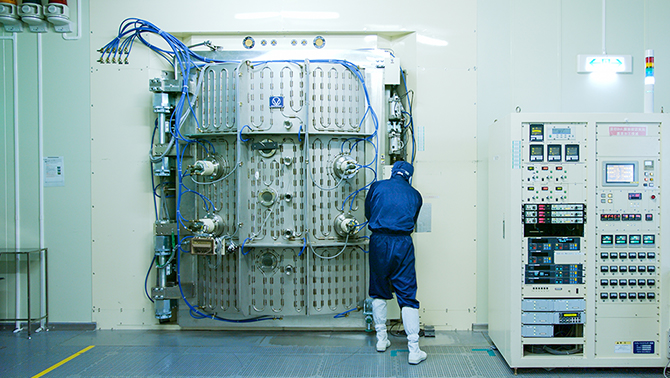

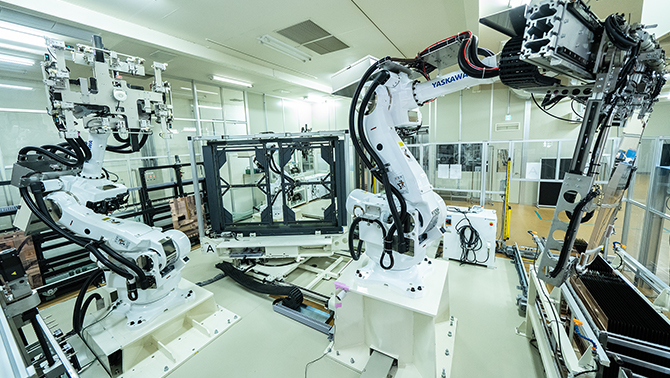

Step3 基板材料への薄膜形成(薄膜コーティング)

79台の装置で、多種多様な薄膜の製造ニーズに対応

大小79台の薄膜製造装置(真空成膜装置)を駆使し、お客さまの目的や求める性能などに応じて、長年培った技術と知見を活かしながら、さまざまな装置を使い分けています。

-

汎用性の高い大小さまざまなバッチ式装置で、小さなものから大きなもの、試作から大量生産まで対応 -

量産向けのラインでは、高精度ロボットアームを活用するなど、自動化領域を拡大して大面積・大量生産に対応

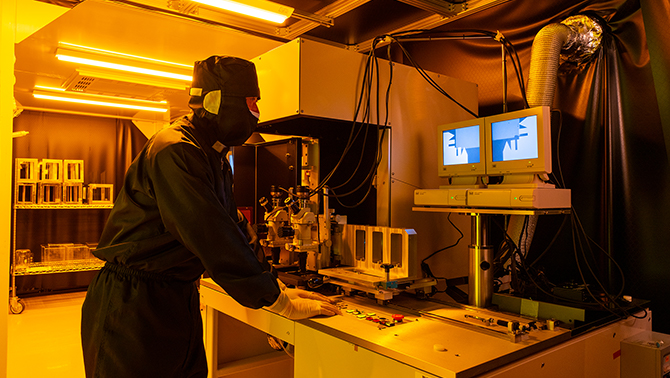

Step4 薄膜形成が完了した製品の品質を検査・評価

製造後の検査も抜かりなく、高品質な薄膜製品をお客さまの元へ

技術者の目や手、機械の目を用いて、薄膜形成が完了した後の製品を念入りに検査。わずかな傷やムラも見逃さず、お客さまに高性能・高品質な薄膜製品を安定的にお届けします。

-

暗室で光を反射させながら目視で外観検査をしている様子 -

透過率や反射率を測定可能な分光光度計

その他工程の紹介

ジオマテックは、ガラスの切断や薄膜パターン形成加工など、薄膜形成の前後工程に対応する設備や、形成した薄膜の耐久性評価を行うためのさまざまな試験設備や検査器具を保有。ここでは、その一部をご紹介します。

薄膜パターン形成加工

薄膜形成技術とエッチング技術を組み合わせることで、さまざまな膜構成、微細パターンの形成に対応

温湿度サイクル試験

温度と湿度を繰り返し変化させることで、温度・湿度変化に対する信頼性・耐久性を評価

耐熱試験

熱に対する信頼性・耐久性を評価

耐湿試験

湿気に対する信頼性・耐久性を評価

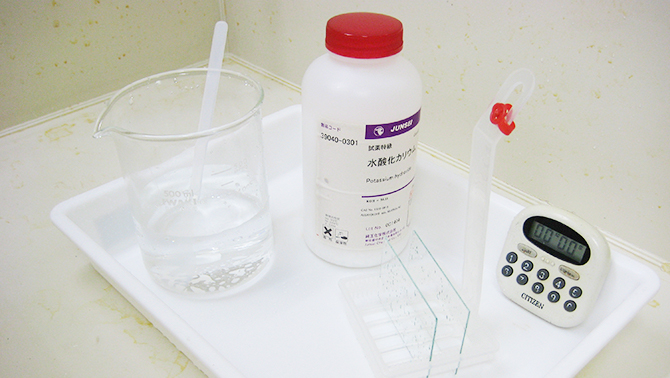

耐薬品性試験

薬品に対する信頼性・耐久性を評価

お問い合わせ・資料請求

高品質・高性能な薄膜を、安定的に製造したいすべてのみなさまへ

- 薄膜技術のライセンシング、コンサルティングをご希望の方

- 薄膜製造のみのアウトソーシングをご希望の方

- 薄膜製造前後の複数工程を含んだアウトソーシングをご希望の方

- ジオマテック製品の購入をご希望の方

- その他、ジオマテックの薄膜技術に関心をお持ちの方