薄膜パターン形成加工

多種多様の膜構成、エッチングパターンの作成が可能な加工技術

概要

各種フィルム基板(ポリイミド、PET、PEN等)、ガラス、Si基板上への各種金属膜・ITO膜のパターン形成加工を行います。

これまで蓄積してきた薄膜形成技術とエッチング技術を組み合わせることで、これまで想定することができなかった多種多様の膜構成、エッチングパターンの作成が可能です。

成膜条件、パターン条件を正確に調整することにより、最薄7.5μmのフィルム基板に成膜・パターン形成の実績があります。

コーティングはもちろん、パターニングのみの加工、リフトオフ加工なども行います。

特長・強み

Point1 多種多様の膜構成、エッチングパターンの作成が可能

Point2 成膜~パターニングの一貫生産

Point3 最薄7.5μmのフィルム基板に成膜・パターン形成の実績

Point4 パターニングのみの加工も可能

活用事例

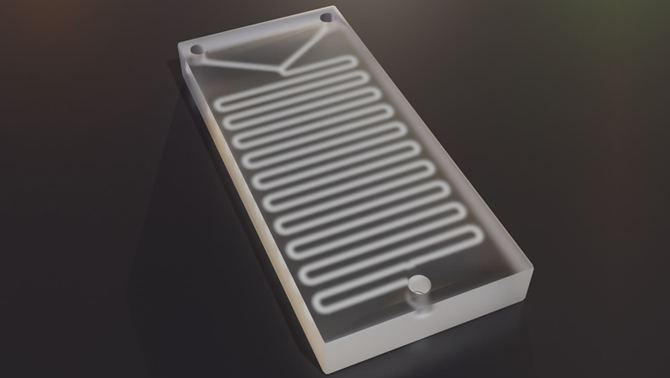

マイクロ流路チップ

化学や細胞の実験が大きな設備不要で効率化。ジオマテックでは生体適合性のある金属膜を成膜し、パターン加工も可能、めっきと比べ不純物が少ない電極を形成。

事例をもっと見る

仕様

加工例

-

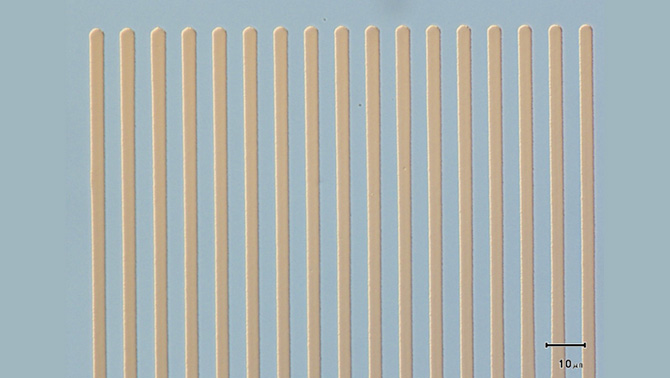

PET フィルム/Cu(L:5μm) -

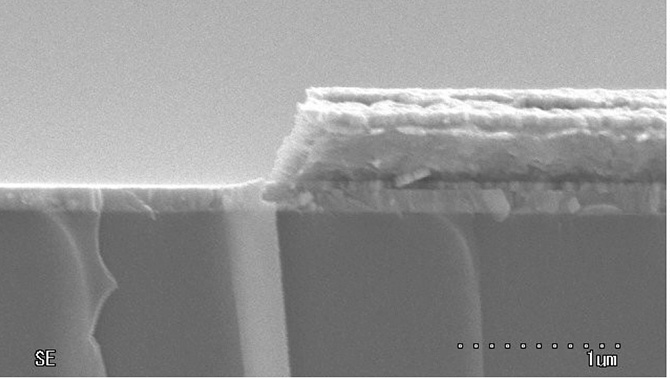

Al合金積層膜パターン加工例(SEM断面観察画像)

パターン形成加工仕様

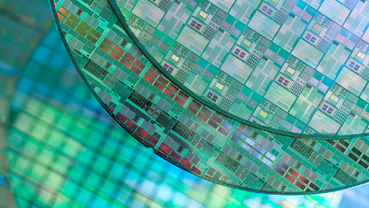

| 基板材質 | ガラス、Siウエハ、各種フィルム |

|---|---|

| ワークサイズ※1 | 最大:8インチφまたは210×210mm 最小:10×10mm |

| 最小L/S※2 | 8/8μm※3 (リフトオフ加工時の最小線幅は20μm) |

| 薄膜物質 | ITO、Al、Al合金、Ag、Au、APC、Cr、Cu、Cu合金、Ni、Ni合金、Mo、Mo合金、FTO等 |

※1他のサイズはご相談ください。

※2薄膜物質ITO(膜厚150nm)の加工実績です。

※3薄膜物質によっては5/5μmのL/S を実現した実績があります。ただし、薄膜物質や膜厚、膜構成によっては加工できない場合があることをご了承ください。

上記以外の仕様にも対応を検討いたしております。まずはお問い合せください。

お取引の主な流れ

お客さまがお持ちの基板材料への薄膜形成をご依頼いたただく場合

お客さまがお持ちの基板材料への薄膜形成(薄膜コーティング)をご依頼いただく場合の流れの例です。

1点ものの試作から大量生産まで、高品質・高性能な薄膜形成は、ジオマテックにお任せください。

-

Step1お問い合わせ

当社の製品・ソリューションの詳細に関するお問い合わせはもちろん、お客さまの目的やアイディア、ご希望の注文数や仕様、納期や予算、お届け先など、まずはお気軽にお問い合わせください。

-

Step2ヒアリング・技術打ち合わせ

お客さまのご要望の詳細をお伺いしたうえで、お客さまの目的の達成に向けた最適なプランをご提案。ジオマテックの技術者からの提案はもちろん、必要に応じてさまざまなメーカーと協業し、お客さまにご満足いただける製品づくりをサポートします。

-

Step3お見積もり

ヒアリング・技術打ち合わせで決定した仕様に基づき、お見積もりさせていただきます。

なお、お客さまからお伺いした製品の用途、お客さまの個人情報などの秘密情報につきましては、情報セキュリティに配慮したうえで厳重に管理いたします。 -

Step4試作品・サンプル作製

必要に応じて試作品・サンプルを作製いたします。

なお、将来的に量産を見据えている場合、試作時も量産時の装置を使用して加工できるので、量産移行後もスムーズに試作時と同様の製品特性を得ることができます。 -

Step5薄膜形成(薄膜コーティング)

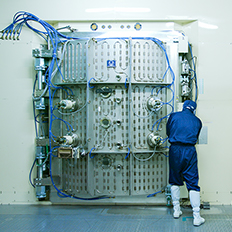

お客さまからお預かりした大切な製品(基板材料)への薄膜形成を、クラス100~1000(Fed.Std.209D)のクリーンルーム内で、高品質かつ安定的に生産・加工します。

-

Step6品質検査・出荷準備

お客さまにご提供する全ての製品に対し品質検査を行い、厳重に梱包のうえ出荷します。

ジオマテックは、QMS(ISO9001:品質マネジメントシステム)を取得しており、高品質な製品の安定供給の維持に努めております。 -

Step7納品

お客さまのご指定の日、場所及び方法でしっかりお届けします。

※上記の流れ以外の対応や、お客さまの拠点内でのインハウス対応などのご相談も柔軟に承ります。

薄膜形成に加え、基板材料の調達・加工などの前後工程もご依頼いただく場合

基板材料の調達・加工など、薄膜形成の前後工程もご依頼いただく場合の流れの例です。

光学設計や材料調達、製造、貼り合わせまでを、ジオマテックが一括でコントロールいたします。

-

Step1お問い合わせ

当社の製品・ソリューションの詳細に関するお問い合わせはもちろん、お客さまの目的やアイディア、ご希望の注文数や仕様、納期や予算、お届け先など、まずはお気軽にお問い合わせください。

-

Step2ヒアリング・技術打ち合わせ

お客さまのご要望の詳細をお伺いしたうえで、お客さまの目的の達成に向けた最適なプランをご提案。ジオマテックの技術者からの提案はもちろん、必要に応じてさまざまなメーカーと協業し、お客さまにご満足いただける製品づくりをサポートします。

-

Step3お見積もり

ヒアリング・技術打ち合わせで決定した仕様に基づき、お見積もりさせていただきます。

なお、お客さまからお伺いした製品の用途、お客さまの個人情報などの秘密情報につきましては、情報セキュリティに配慮したうえで厳重に管理いたします。 -

Step4試作品・サンプル作製

必要に応じて試作品・サンプルを作製いたします。

なお、将来的に量産を見据えている場合、試作時も量産時の装置を使用して加工できるので、量産移行後もスムーズに試作時と同様の製品特性を得ることができます。 -

Step5基板材料の調達

ガラスやフィルムなどの基板材料を、ジオマテックが長年培った信頼のサプライチェーンより調達します。

-

Step6薄膜形成(薄膜コーティング)

基板材料へ防指紋(AF)加工など、お客さまの製品に必要な機能を実現するための高機能薄膜の形成を行います。

クラス100~1000(Fed.Std.209D)のクリーンルーム内で、高品質かつ安定的な生産が可能です。 -

Step7加工

ガラスの外形切断や薄膜パターニング、額縁印刷などの薄膜形成の後工程の作業も承ります。

-

Step8品質検査・出荷準備

お客さまにご提供する全ての製品に対し品質検査を行い、厳重に梱包のうえ出荷します。

ジオマテックは、QMS(ISO9001:品質マネジメントシステム)を取得しており、高品質な製品の安定供給の維持に努めております。 -

Step9納品

お客さまのご指定の日、場所及び方法でしっかりお届けします。

※上記の流れ以外の対応や、お客さまの拠点内でのインハウス対応などのご相談も柔軟に承ります。