太陽電池に適した透明電極

高耐久性透明導電膜

500℃焼成でも抵抗値・透過率変化なし

概要

太陽電池の高温製造プロセスに耐える透明導電膜。

特長・強み

Point1 FTO膜よりも高性能

耐熱性の高い透明導電膜、FTO膜より透過率、抵抗率が優れています。

| シート抵抗値 [ Ω/sq ] |

全光線透過率 [ % ] |

基板材質 | |

|---|---|---|---|

| 高耐久性透明導電膜 | 10 | 84.0 | ソーダガラス |

| FTO | 10 | 79.7 | ソーダガラス |

※上記仕様以外にもカスタマイズ可能です。

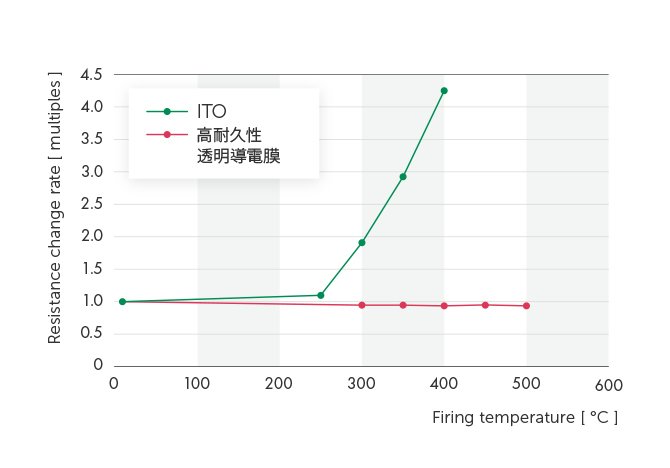

Point2 高い耐熱性

500℃、1時間の焼成プロセスでも、特性が劣化しない

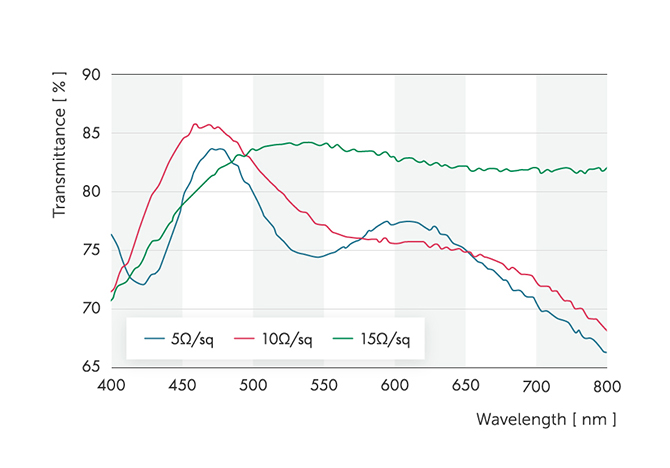

抵抗率の耐熱特性と500℃で焼成後の透過率特性

-

耐熱特性 -

透過率特性

Point3 耐薬品性が高い

酸やアルカリに浸漬してもシート抵抗が変化しない

| シート抵抗 [ Ω/sq ] | |||

|---|---|---|---|

| 初期状態 | 酸浸漬後 | アルカリ浸漬後 | |

| ITO膜 | 12.8 | 3000 | 15 |

| 高耐久性透明導電膜 | 13.3 | 13.4 | 13.1 |

導入事例

活用事例

色素増感型太陽電池

軽量・フレキシブルに加工可能な色素増感太陽電池は建築物やインフラセンシング技術などへの活用が注目されている一方で、製造プロセスに課題を抱えています。500℃、1時間でも抵抗値変化がない『高耐久性透明導電膜』なら、その課題を改善します。

事例をもっと見る

仕様・データ

仕様例

| 焼成前 | 焼成後 | |

|---|---|---|

| シート抵抗値 [ Ω/sq ] |

耐熱抵抗値変化率 [ 倍 ] |

透過率※ [ % ] |

| ≦5 | ≦1.1 | 84≦ |

| ≦10 | 86≦ | |

焼成条件は大気中で、500℃、1時間

※透過率は極大値の波長で測定

お取引の主な流れ

お客さまがお持ちの基板材料への薄膜形成をご依頼いたただく場合

お客さまがお持ちの基板材料への薄膜形成(薄膜コーティング)をご依頼いただく場合の流れの例です。

1点ものの試作から大量生産まで、高品質・高性能な薄膜形成は、ジオマテックにお任せください。

-

Step1お問い合わせ

当社の製品・ソリューションの詳細に関するお問い合わせはもちろん、お客さまの目的やアイディア、ご希望の注文数や仕様、納期や予算、お届け先など、まずはお気軽にお問い合わせください。

-

Step2ヒアリング・技術打ち合わせ

お客さまのご要望の詳細をお伺いしたうえで、お客さまの目的の達成に向けた最適なプランをご提案。ジオマテックの技術者からの提案はもちろん、必要に応じてさまざまなメーカーと協業し、お客さまにご満足いただける製品づくりをサポートします。

-

Step3お見積もり

ヒアリング・技術打ち合わせで決定した仕様に基づき、お見積もりさせていただきます。

なお、お客さまからお伺いした製品の用途、お客さまの個人情報などの秘密情報につきましては、情報セキュリティに配慮したうえで厳重に管理いたします。 -

Step4試作品・サンプル作製

必要に応じて試作品・サンプルを作製いたします。

なお、将来的に量産を見据えている場合、試作時も量産時の装置を使用して加工できるので、量産移行後もスムーズに試作時と同様の製品特性を得ることができます。 -

Step5薄膜形成(薄膜コーティング)

お客さまからお預かりした大切な製品(基板材料)への薄膜形成を、クラス100~1000(Fed.Std.209D)のクリーンルーム内で、高品質かつ安定的に生産・加工します。

-

Step6品質検査・出荷準備

お客さまにご提供する全ての製品に対し品質検査を行い、厳重に梱包のうえ出荷します。

ジオマテックは、QMS(ISO9001:品質マネジメントシステム)を取得しており、高品質な製品の安定供給の維持に努めております。 -

Step7納品

お客さまのご指定の日、場所及び方法でしっかりお届けします。

※上記の流れ以外の対応や、お客さまの拠点内でのインハウス対応などのご相談も柔軟に承ります。

薄膜形成に加え、基板材料の調達・加工などの前後工程もご依頼いただく場合

基板材料の調達・加工など、薄膜形成の前後工程もご依頼いただく場合の流れの例です。

光学設計や材料調達、製造、貼り合わせまでを、ジオマテックが一括でコントロールいたします。

-

Step1お問い合わせ

当社の製品・ソリューションの詳細に関するお問い合わせはもちろん、お客さまの目的やアイディア、ご希望の注文数や仕様、納期や予算、お届け先など、まずはお気軽にお問い合わせください。

-

Step2ヒアリング・技術打ち合わせ

お客さまのご要望の詳細をお伺いしたうえで、お客さまの目的の達成に向けた最適なプランをご提案。ジオマテックの技術者からの提案はもちろん、必要に応じてさまざまなメーカーと協業し、お客さまにご満足いただける製品づくりをサポートします。

-

Step3お見積もり

ヒアリング・技術打ち合わせで決定した仕様に基づき、お見積もりさせていただきます。

なお、お客さまからお伺いした製品の用途、お客さまの個人情報などの秘密情報につきましては、情報セキュリティに配慮したうえで厳重に管理いたします。 -

Step4試作品・サンプル作製

必要に応じて試作品・サンプルを作製いたします。

なお、将来的に量産を見据えている場合、試作時も量産時の装置を使用して加工できるので、量産移行後もスムーズに試作時と同様の製品特性を得ることができます。 -

Step5基板材料の調達

ガラスやフィルムなどの基板材料を、ジオマテックが長年培った信頼のサプライチェーンより調達します。

-

Step6薄膜形成(薄膜コーティング)

基板材料へ防指紋(AF)加工など、お客さまの製品に必要な機能を実現するための高機能薄膜の形成を行います。

クラス100~1000(Fed.Std.209D)のクリーンルーム内で、高品質かつ安定的な生産が可能です。 -

Step7加工

ガラスの外形切断や薄膜パターニング、額縁印刷などの薄膜形成の後工程の作業も承ります。

-

Step8品質検査・出荷準備

お客さまにご提供する全ての製品に対し品質検査を行い、厳重に梱包のうえ出荷します。

ジオマテックは、QMS(ISO9001:品質マネジメントシステム)を取得しており、高品質な製品の安定供給の維持に努めております。 -

Step9納品

お客さまのご指定の日、場所及び方法でしっかりお届けします。

※上記の流れ以外の対応や、お客さまの拠点内でのインハウス対応などのご相談も柔軟に承ります。

お問い合わせ・資料請求

カタログダウンロード

本製品・ソリューションのカタログデータ(PDF)をこちらからダウンロードいただけます。

小ロット・サンプル品購入

本製品・ソリューションの小ロット・サンプル品を、オンラインショップでご購入いただけます。